原料清理目的是除去玉米中的铁、砂、石、茎等非原料物质,保证设备正常运行,提高淀粉质量。玉米原料经斗式提升机输送依次进入清理筛、磁选器等设备进行筛选、去石等净化工序,净化玉米计量后进入跳汰机进行湿法去石。

玉米淀粉

玉米淀粉解决方案

玉米淀粉不仅可以直接食用,还是重要的工业原料,广泛应用于淀粉糖、食品加工、医药、发酵、化工等多个行业。

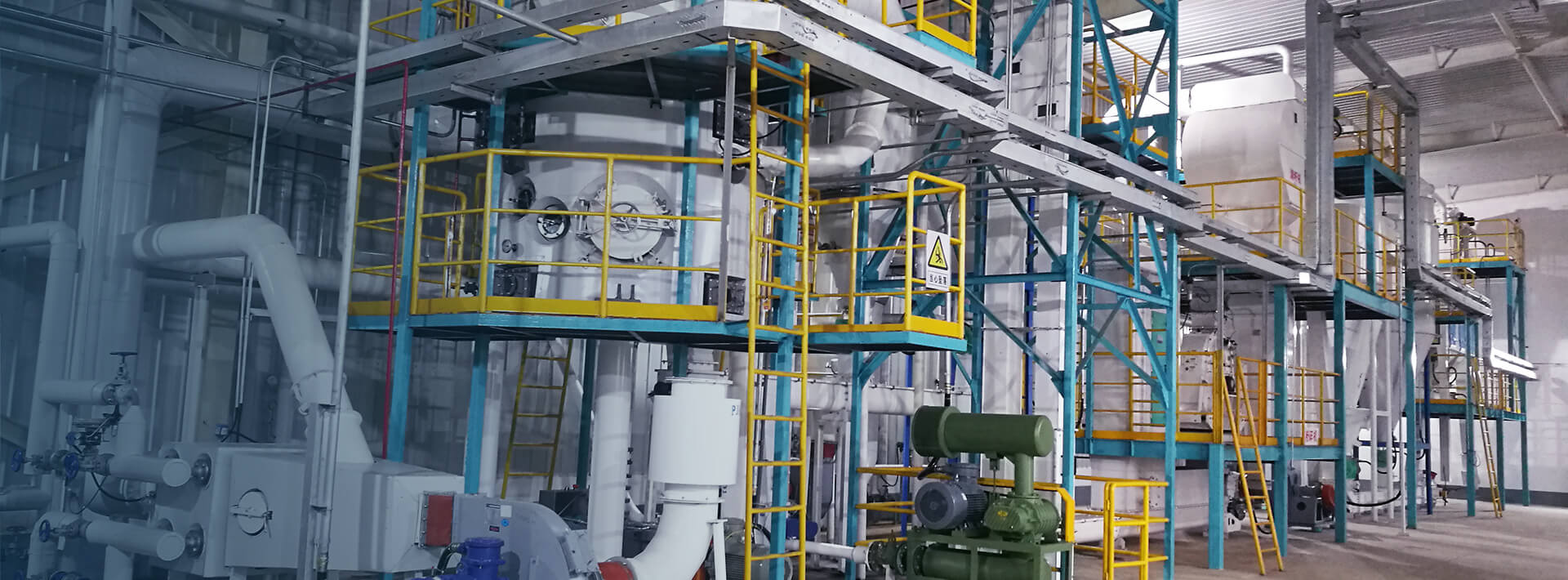

玉米淀粉加工工艺采用先进可靠的“一浸、二磨、三分离”湿法生产工艺,节能降耗是整个生产工艺的关键,整个生产过程只有在最后一级淀粉乳洗涤工段使用新鲜水,其它工艺用水全部采用过程水,实现淀粉生产用水的闭路循环。闭环式工艺流程不仅能提高淀粉生产中干物质总回收率,而且能降低生产耗水量;同时把废水排放量降低到最低程度,不仅节能、节水,而且可以减少对环境的污染。

凭借多年行业经验和技术积累,我们拥有专业技术团队、先进的制造平台和严格的质量控制体系。我们的设备和解决方案涵盖从玉米原料处理到成品生产的全流程,确保每一个环节的高效和精确。迈安德致力于为客户提供全面的服务,包括工艺设计、设备制造、安装调试、培训和售后支持,以满足客户多样化的需求。我们的产品和服务在全球市场上享有盛誉,助力客户实现高效、优质的玉米淀粉生产。选择迈安德,就是选择质量和信赖。

工艺流程

玉米淀粉工艺流程

- 原料清理

- 制酸

- 浸泡

- 玉米浆浓缩

- 玉米破碎与胚芽分离

- 细磨

- 纤维洗涤

- 淀粉分离精制

- 淀粉脱水干燥

- 蛋白脱水干燥

- 胚芽脱水干燥

- 纤维脱水干燥

成就客户,共创美好

- 应用行业

- 产品线

成就客户,共创美好